22

2022

-

11

工业机器人行业运行情况及发展趋势分析

我国已经连续八年成为全球最大的工业机器人消费国,在劳动力人口下降和“用工荒”的背景下,“机器换人”成为我国制造业自动化改造、实现转型升级的关键。由工业和信息化部等15个部门联合印发的《“十四五”机器人产业发展规划》明确提出,到2025年,我国成为全球机器人技术创新策源地、高端制造集聚地和集成应用新高地。同时,伴随下游需求端制造业回暖、新能源和医疗器械等领域快速发展、制造业对自动化改造需求大幅增加、叠加我国核心零部件配套能力逐步提升,预计我国工业机器人行业在未来几年行业发展空间较大。

一、工业机器人行业概况

(一)工业机器人产业链分析

工业机器人行业上游为核心零部件环节(包括减速器、伺服系统、控制器等),中游为工业机器人本体制造环节,下游为系统集成环节[1]。核心零部件环节附加值最高。据头豹研究院统计,上游核心零部件中控制器与减速器两项成本占比超70%,本体制造环节约占20%左右。这主要是由于工业机器人的核心功能主要由控制系统与驱动系统提供,而控制系统、驱动系统属于工业机器人核心零部件环节,且技术壁垒相对其他环节更高,因此核心零部件制造环节生产成本占比更高。

中游本体制造商众多且竞争激励,且国内工业机器人企业生产成本显著高于国际企业,难以形成价格优势,因此,中游本体制造环节,我国企业市场份额相对较少。我国下游系统集成商虽然企业数量较多但普遍规模较小,但在中低端领域具备价格与服务优势。

(二)总体运行情况分析

1.消费端:下游应用场景不断丰富

汽车制造与3C电子行业是工业机器人使用量最高的两大行业。但近年来对工业工业机器人新增需求有所降低。以汽车制造业为例,2020年汽车制造业工业累计安装量较2019年降低21.46%。但随着科学与技术的发展,机器人的应用场景在不断丰富,整体呈现出在下游应用行业领域间不断延伸拓展的趋势。

据中国机器人产业联盟(CRIA)统计,2020年我国自主品牌机器人在食品制造、塑料和化学制品、非金属矿物制品和汽车行业市场份额上升且自主品牌工业机器人应用行业继续扩大,已涵盖国民经济56个行业大类和171个行业中类,释放出更多的市场需求。例如,湖北华强科技股份有限公司与新松机器人公司合作完成新冠肺炎疫苗瓶装丁基胶智慧工厂的整体布局;新松机器人公司为宁德时代新能源公司研发适用于电池生产环境下应用的AGV机器人①。

2.供给端:工业机器人国产化自主进程提速

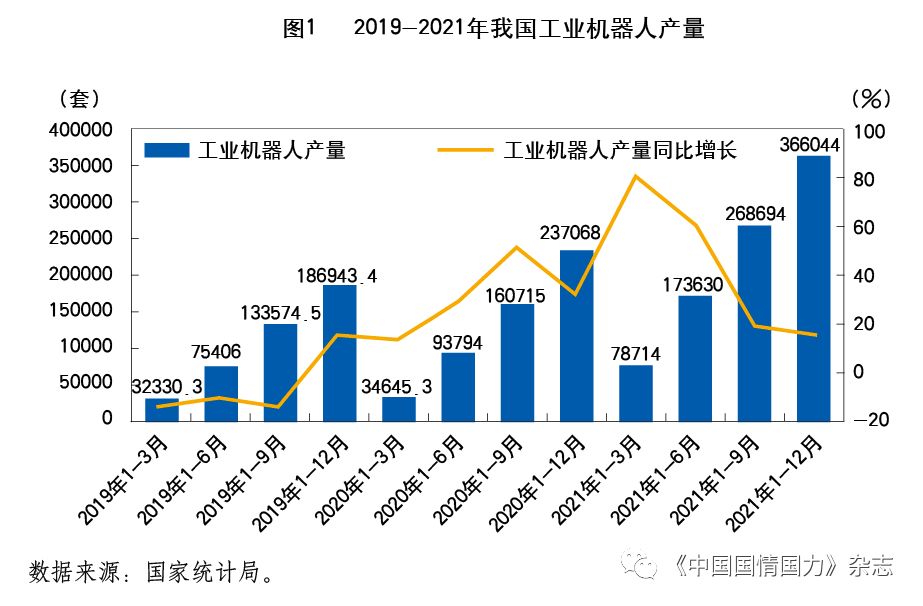

根据国家统计局数据显示,2020-2021年我国工业机器人产量连续两年维持较高增长水平,2021年全年工业机器人产量达36.6万台,较2020年增长44.9%。具体来看,2021年1-6月,工业机器人累计产量173630套,同比增长69.80%,同时6月工业机器人单月产量为全年峰值。而2021年6月之后,工业机器人产量增速开始放缓,2021年12月工业机器人单月产量35175台,同比增长15.1%。究其原因,工业机器人产量的变化与后疫情时代的产业复苏存在着较大的关系[2]。2020年4月开始,我国开启了后疫情时代的复苏进程,工业机器人产量自此开始了连续四个季度的高增长,而到2021年二季度末,迎来新一轮的拐点,复苏接近尾声,增速开始缓慢下行。

近年来,工业机器人减速器、控制器、伺服电机等核心零部件逐渐取得突破。部分企业以下游的系统集成作为切入点,依靠深入的业务及场景理解能力,逐步开展机器人中上游技术研发和产品开发,与国外先进技术的差距不断缩小。但三大核心零部件中的国产控制器产品在软件方面较国际一流水准仍有差距,具体表现为响应速度、易用性和稳定性方面的不足,而国产控制器硬件平台在处理性能和长时间稳定性方面已经与国外产品水平相当[3-4]。

除控制器外,在国外企业原来占据较大优势的伺服系统和减速器领域,国内企业经过多年积累和技术沉淀,已经逐步获得国际市场认可,产品竞争力及销售量不断上升。例如绿的谐波已掌握谐波减速器多项核心技术,围绕抗磨新材料、润滑新技术、独特材料处理等领域,拥有9项发明专利和72项实用新型专利。秦川机床工具集团牵头已研制出5种机器人关节减速器核心零件专用加工装备,形成年产10000套工业机器人关节减速器的能力。

(三)工业机器人行业政策环境

国家在工业机器人领域及焊接设备领域出台了一系列政策,如《“十四五”机器人产业发

展规划》《“十四五”智能制造发展规划》。地方政府同样重视机器人产业发展,各省(市)十四五规划纲要中也多次提及工业机器人,要求推动工业机器人产业技术攻关,培育工业机器人产业链。例如,北京提出围绕新一代信息技术、医药健康、机器人与智能装备等领域发展智能制造产业;上海重点支持智能机器人研发及产业化应用;广东重视打造智能机器人产业集群,支持广州、深圳、珠海、佛山、东莞、中山等地开展机器人研发创新和生产,集中力量突破减速器、伺服电机和系统以及控制器等关键零部件和集成应用技术。江苏实施“531”产业链递进培育工程,着力培育工业机器人等50条重点产业链,做强工业机器人等30条优势产业链。

图1 2019-2021年我国工业机器人产量

数据来源:国家统计局

二、工业机器人核心环节发展趋势

(一)核心零部件之减速器

工业机器人主要使用RV减速器和谐波减速器两种精密减速器。RV减速器技术上通过多级减速传递运动,具有高刚性与高扭矩承载能力,适用于机器人大臂、基座等重负载部分,价格区间在5000-8000元,代表厂商为日本纳博特斯克。谐波减速器技术上通过柔轮的弹性变形减速传递运动,具有体积小、运动精度高的特点,适用于机器人小臂、腕部、手部等需要精细化操作的部位,价格区间在1000-5000元,代表厂商为日本哈默纳科。RV减速器与谐波减速器的应用场景有所区别,RV减速器应用场景集中于汽车加工、金属加工等行业,而谐波减速器适用于医疗、食品饮料、3C电子等轻负载行业。

当前,绿的谐波、南通振康、中大力德等企业具备了减速器规模化量产能力。总体来看,谐波减速器国产化进程较快,RV减速器国产化仍然较低。

(二)核心零部件之伺服系统

伺服系统是一种以机械位置或角度为控制对象的自动控制系统,通常由伺服驱动器与伺服

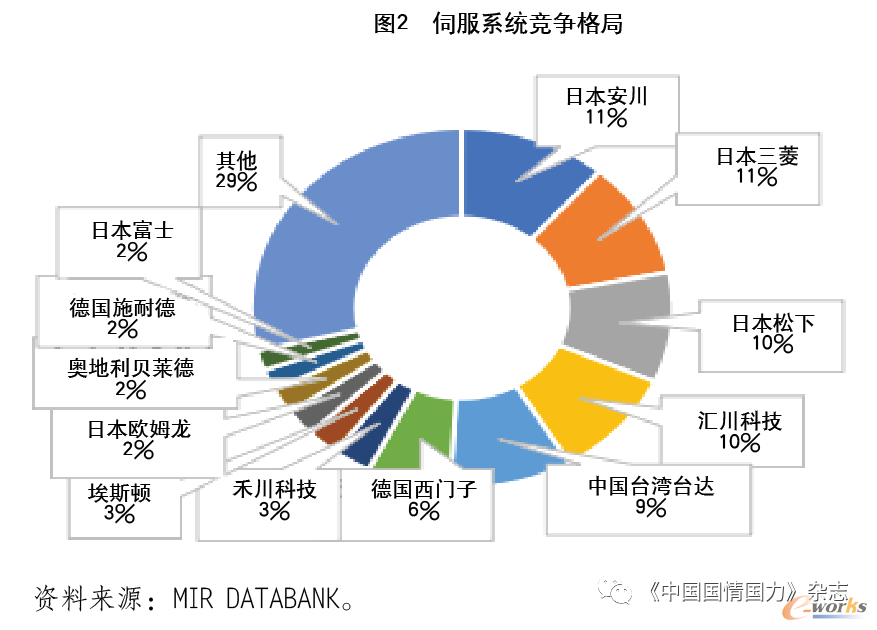

电机组成。伺服系统整体仍以外资企业为主,尤其是高端市场主要被西门子、松下等外资品牌把控。我国本土品牌持续采取定制化与低价策略抢占外资品牌的份额,在部分细分市场上表现出明显的竞争优势,随着本土厂商在产品技术及市场推广上的提升,以汇川技术为代表的本土企业正在加速崛起。汇川技术在我国伺服电机市场份额排名第四,市占率为10%,整体行业CR5高达51%,行业头部效应较为明显(见图2)。除工业机器人领域外,伺服系统还可应用于机床、电子制造设备、包装机械、防治机械、塑料机械等行业,其中应用最大的领域是机床,占比达到20.4%。目前,我国伺服系统处于市场成长期,未来智能制造对伺服系统的需求持续高涨。

据MIR DATABANK统计,2020年伺服系统市场规模达202亿元,2021年市场规模约为225亿元,预计2022年市场规模将达到250亿元,2023年将突破300亿元。随着国产化进程不断加深,本土企业不断加大研发投入,以技术优势及成本优势抢占市场,伺服系统行业发展空间将进一步打开。

图2 伺服系统竞争格局

资料来源:MIR DATABANK

(三)核心零部件之控制系统

控制系统负责控制整台机器人的运动,主要任务是接收来自视觉、力觉等传感器的检测信号,驱动伺服电机,从而实现控制机器人在工作空间中的位置、姿态、速度。据智研咨询测算,2019年我国工业机器人控制器市场规模为15.32亿元,同比增长23.6%;2020年我国工业机器人控制器市场规模为19.02亿元,同比增长24.2%。

为保证系统稳定性,控制系统一般由机器人本体制造商自主研发[5]。因此,从市场份额来看,工业机器人控制系统的市场份额与本体制造市场份额基本保持一致,发那科、库卡、ABB、安川分别占据前四名。绑定机器人本体的运控一体化将是本土企业突围的必要趋势和选择。以广州数控、埃斯顿等拥有数控技术基础的代表性企业已经开始研制运动控制一体化产品,其中机器人专用运动控制产品也逐步向行业推广并走向成熟,并以此为契机进入机器人行业。此外,国内也诞生了以固高科技为代表的专注于运动控制产品的企业,服务对象聚焦小型工业机器人厂商,主要业务为向工业机器人集成商提供控制系统平台。

(四)本体制造

工业机器人本体制造生产商主要负责工业机器人本体的组装和集成。目前我国工业机器人

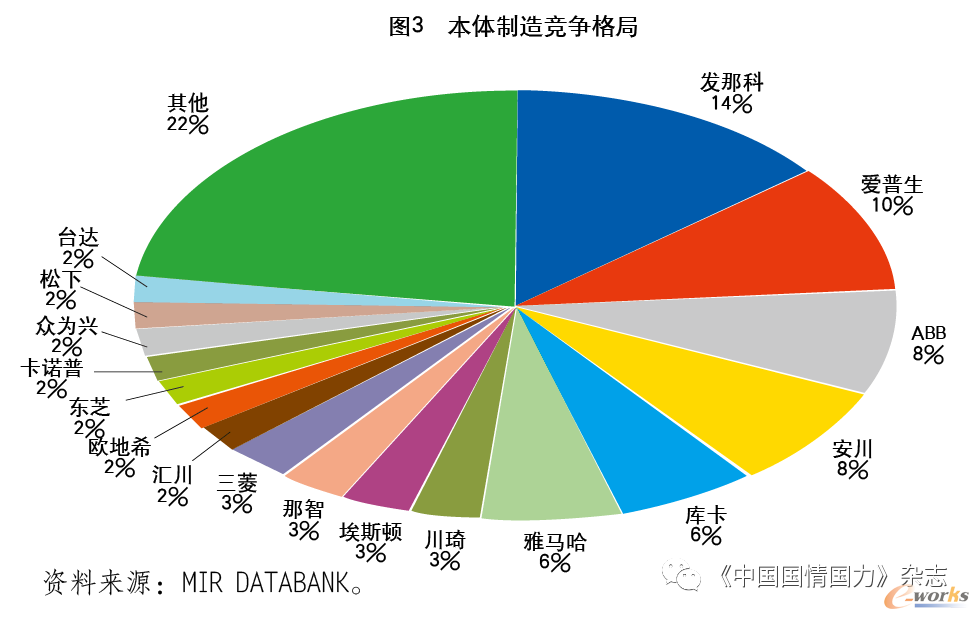

高端市场仍然被“四大家族”(发那科、库卡、ABB、安川)占据。根据MIR DATABANK统计,2020年“四大家族”出货量占我国工业机器人出货量的36%。国产龙头埃斯顿市场份额为3%,为前十名中唯一一家本土品牌。2015—2020年,国产机器人本体市场占有率由18.6%提高至28.6%。从本体结构上来看,我国工业机器人销量第一、二位分别为坐标机器人和关节机器人,总占比达到80%(见图3)。

图3 本体制造竞争格局

资料来源:MIR DATABANK

(五)系统集成

工业机器人系统集成商处于工业机器人产业链的下游应用端,为终端客户提供应用解决方案,并负责工业机器人应用二次开发和自动化。系统集成商主要参与者主要有机器人本体制造商、机器人贸易企业、自动化设备企业、应用企业自动化部门。机器人本体制造商与自动化设备企业在该领域中有较强竞争力。本体制造商对机器人本体性能较为了解且具有机器人定价权的优势,自动化设备企业则在工程项目方面有经验积累,集成能力较强。相对来说,机器人贸易企业与应用企业自动化部门对机器人产品熟悉度低且集成能力较弱。

国际工业机器人系统集成商主要集中在高端市场,而我国系统集成商多数集中在中低端领域,主要服务于食品饮料、医疗、物流等行业。此类领域由于需求多样化,定制化程度较高,价值量相对较低,我国系统集成商具备价格与服务优势。目前,MIR DATABANK数据库共收录9456家系统集成商,长三角、珠三角为两大集聚区域,两地区厂商合计占比为七成,与工业机器人区域分布特点基本吻合。

系统集成与机器人其他环节相比行业壁垒较低,市场规模也远大于本体制造市场。分行业来看,汽车、电子、金属加工为占比最大的三个行业,分别占比29.8%、21.0%、10.9%。其中,外资系统集成商在汽车整车、仓储物流等高端领域具备优势,本土系统集成商则在金属加工、汽车电子、电子等中低端领域具备优势。但本土系统集成商也在从汽车焊装等领域对高端市场进行渗透。此外,食品饮料、医疗用品等定制化要求高的领域则基本被本土系统集成商所垄断。

三、工业机器人行业潜在的风险

(一)毛利率下滑风险

近年来,国内工业机器人企业快速发展,相关产业链上企业数量不断增加。同时,“四大家族”等国外企业不断扩充国内产能和销售渠道。若未来本土企业无法通过技术升级提高自主化率,或者自主研发产品无法得到客户认可,则会面临市占率下降、盈利能力下降的风险,从而失去市场竞争力。

(二)原材料供应风险

工业机器人本体制造、系统集成环节依赖于外购电子电器元器件、核心零部件。潜在市场需求的增加会带动工业机器人行业未来几年的高速发展,但电子电器元器件、核心零部件产能可能无法有效匹配行业发展需求。此外,2020年开始,控制器关键原材料新篇出现供货紧张,叠加国际其他不可抗力因素,为工业机器人行业发展带来不确定性。

(三)下游市场波动风险

汽车及零部件行业、金属加工行业、3C电子行业为工业机器人主要下游应用领域。下游行业波动,将会影响工业机器人装机需求。以汽车行业为例,2022年上半年受新冠肺炎疫情影响,我国部分新能源汽车主机厂回款周期延长,芯片短缺、动力电池价格上涨,进一步提高企业生产成本,且消费端消费动能不足,短期内会对工业机器人行业产生不利影响。

注释:

①AGV机器人指复合移动机器人,是指由移动平台、操作机(以机械臂为主)、视觉模组、末端执行器等组成,利用多种机器人学,传感器融合定位与导航、移动操作、人工智能等技术,集成了移动机器人与操作机功能的新型机器人。与传统工业机器人相比,复合移动机器人可以集成更多功能,同时能串联更多环节工作,机械臂的作业地点也不再受限。

参考文献:

[1]王宇.对工业机器人应用与发展的探讨[J].中国科技信息,2022(07):134-136.

[2]2022年中国工业机器人市场趋势预测[J].中国工业和信息化,2022(03):44-47.

[3]刘飞. 我国工业机器人产业的困境[J]. 中国信息界,2022(02):78-83.

[4]张睿萱,陈佳琪. 中国工业机器人产业发展困境与对策研究[J]. 渤海大学学报(哲学社会科学版),2022,44(01):55-58.

[5]余金永,苏冠领,莫中凯. 工业机器人控制系统的研究与应用[J]. 科技创新与应用,2022,12(14):163-166.

来源:《中国国情国力》 2022年第07期|总第354期

控制系统

关注我们

微信公众号

这里是占位文字

成都金士力科技有限公司

华东地区:18224448086王先生(微信同号)

华北地区:13880663726罗先生(微信同号)

华南地区:18982051022杨先生(微信同号)

其他地区:18224448086王先生(微信同号)

企业邮箱:info@kingsni.com

公司地址:中国(四川)自由贸易区成都市双流区物联三路588号

Copyright © 2022 成都金士力科技有限公司

技术支持:中企动力成都 | SEO标签